在制造业转型升级的浪潮中,“智能制造”已成为核心关键词。真正的智能制造究竟是何模样?它不仅仅是机械臂的挥舞与自动化产线的流转,更是数据、算法与物理世界深度融合的智慧体。长城汽车在重庆投建的智慧工厂,为我们提供了一个极具前瞻性的观察样本。其核心驱动力,正是深入底层、贯穿始终的人工智能基础软件开发与应用。

一、 从“自动化”到“智慧化”:定义的跃迁

传统理解的智能制造,多侧重于生产设备的自动化与联网化(工业互联网)。而长城重庆智慧工厂则展示了更高维度的“智慧化”内涵。在这里,人工智能基础软件如同工厂的“中枢神经系统”和“决策大脑”,它不仅连接设备,更赋予其感知、分析、决策和优化的能力。

- 感知层:全域数据实时孪生:通过物联网(IoT)和工业视觉等基础软件平台,工厂实现了对人员、设备、物料、工艺、环境等全要素的毫秒级数据采集。每一颗螺丝的拧紧扭矩、每一台机器人的运行姿态、每一辆车的装配进度,都以数字流的形式实时映射到虚拟工厂中,形成一个动态、精准的数字孪生体。

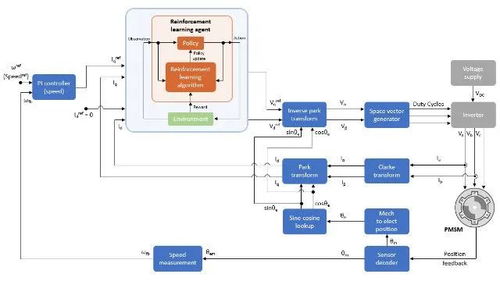

- 分析决策层:AI算法深度赋能核心环节:基于强大的AI基础软件平台(涵盖机器学习框架、模型开发工具、算法仓库等),工厂在多个关键场景实现了智能化突破:

- 智能调度与排产:系统能综合考虑订单、物料、设备状态、能耗、人员技能等数百个变量,通过运筹优化算法实时生成最优生产计划,动态调整产线节奏,实现柔性化与效率的最大平衡。

- 智能质量管控:在焊接、涂装、总装等环节,视觉检测算法替代传统人眼,以远超人类的精度和稳定性,识别毫米级的缺陷。更重要的是,AI能进行根因分析,追溯质量问题源头,实现从“检测”到“预防”的转变。

- 预测性维护:通过对设备运行数据的持续学习,AI模型能够提前数小时甚至数天预警潜在故障,规划维护窗口,将非计划停机降至最低。

- 工艺参数自优化:在复杂的焊接、喷涂工艺中,AI系统能根据实时工况(如环境温湿度、材料批次波动)自动微调参数,确保每一道工序都处于最优状态。

- 执行优化层:人机协同的“增强型”作业:AI基础软件并非取代人,而是增强人。AR辅助装配系统通过基础软件平台,将虚拟操作指南精准叠加在实物上,指导工人完成复杂装配;AGV调度系统通过协同算法,实现数百台物流机器人的高效、无碰撞运行。

二、 基础软件:智能制造的“隐形基石”

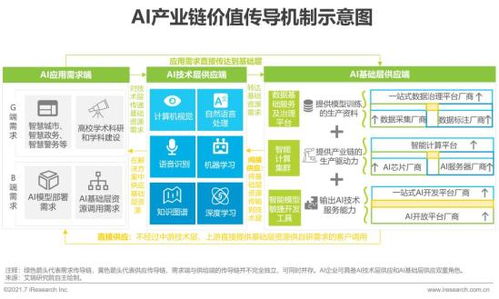

长城重庆工厂的实践凸显了一个关键洞见:智能制造的上层应用(如视觉检测、智能调度)的繁荣,高度依赖于底层人工智能基础软件的成熟与稳健。这些基础软件包括:

- 统一的AI开发与部署平台:提供了从数据标注、模型训练、测试到一键部署到边缘设备或云端的全流程工具链,极大降低了AI技术在工业场景的应用门槛,加速了智能应用的迭代。

- 工业数据治理与中台:负责海量、多源、异构工业数据的采集、清洗、治理和标准化,为上层AI模型提供高质量“燃料”,这是所有智能应用的起点。

- 算法模型管理与运营(MLOps)体系:确保部署在产线上的成千上万个AI模型能够被持续监控、迭代更新和统一管理,维持其性能与可靠性,应对生产条件的变化。

- 边云协同计算架构:将需要低延迟响应的AI推理(如实时质检)部署在生产线旁的边缘计算节点,将需要大数据训练的模型放在云端,基础软件实现了算力和算法的智能调度。

正是这套深厚的基础软件体系,使得工厂的“智慧”不是一个个孤立的“盆景”,而是一个可生长、可进化、全联通的“生态系统”。

三、 启示与未来展望

长城汽车重庆智慧工厂的探索表明,真正的智能制造是以数据为血液、以AI基础软件为神经、以先进工艺和设备为躯干的有机生命体。它带来的价值是立体的:

- 极致质量:AI将质量控制从抽样检验推向全数、实时、精准检测,显著提升产品一致性与可靠性。

- 极致效率:通过全局优化,突破传统生产模式的瓶颈,提升设备综合效率(OEE),缩短交付周期。

- 极致柔性:能够快速响应市场对小批量、多品种、定制化订单的需求,这是未来制造业的核心竞争力。

- 持续进化:基于数据的反馈闭环和AI模型的持续学习,工厂的“智慧”能够不断积累和优化,越用越“聪明”。

随着AI基础软件与5G、数字孪生、机器人技术的进一步融合,智能制造将向更自主的“自感知、自决策、自执行、自优化”方向演进。长城重庆工厂的实践,不仅为汽车行业,也为整个离散制造业的智能化转型,点亮了一条清晰而可行的技术路径:深耕人工智能基础软件,筑牢智慧之基,方能真正释放智能制造的无限潜能。